如果产品是1mm以内较薄的塑料柱或孔,也极易发生破裂现象。因为超声波输出能量转换为热能时需要时间来熔接,以此累积热能来弥补输出功率的不足。

此种熔接方式,不是瞬间达到振动摩擦热能,而需靠熔接时间来累积热能,使塑料产品达成熔接效果,这样将造成热能停留在产品外表过久,所累积的温度与压力也将造成产品的烫伤、震断或破裂的现象。要如何改善这个问题?首先我们需要知道造成超声波焊接产品表面出现伤痕和裂痕的原因是什么:

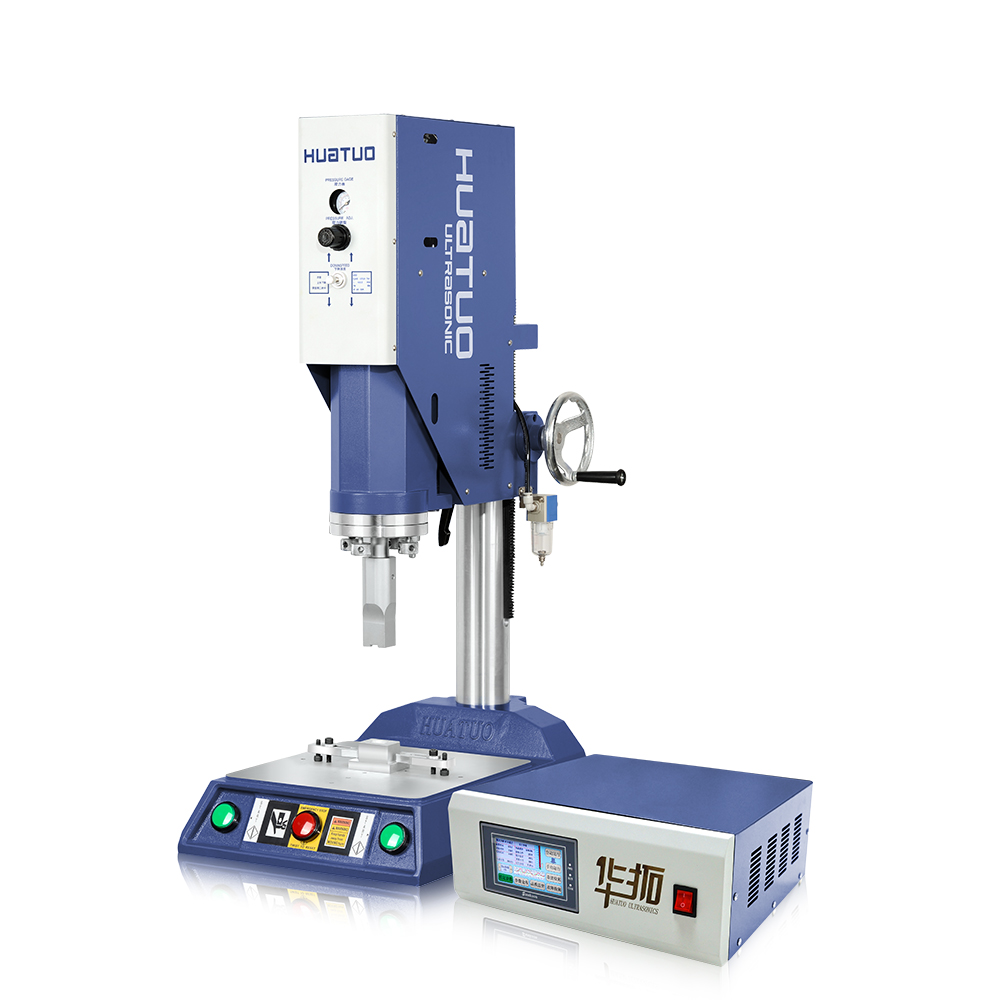

超声波焊接的产品出现伤痕以及结合处有裂痕的情况是比较常见的问题,在了解超声波焊接机原理之后,我们知道超声波焊接机是通过振动摩擦产生的高热能直接接触塑料产品外表,导致产品外表就容易发生烫伤。

1、热能直接接触到塑料品表面。

2、通过振动传导能量。

这两点是超声波焊接机在工作时会出现的两种情况,所以就很容易出现焊接元件被烫伤的现象,对于壁厚较薄的塑料件,则很容易出现破裂的现象,这些都是不能避免的。

但是,还有一些别的原因造成裂痕或破裂的现象,是可以避免的,比如说,有时候功率不够的情况下,大多是通过长时间的熔接以积累热量来弥补功率不足,而这样做的话就会使热量长时间的作用于塑料件表面,出现制品烫伤等现象,而这些事完全可以避免的。

避免超声波焊接产品表面出现伤痕和裂痕的解决方法:

1、减少延迟时间(提早发振)。

2、提早进行发振。

3、引用介质覆盖(如PE袋)。

4、降低压力。

5、模治具表面处理(硬化或镀铬)。

6、减少熔接的时间,即需要减少热量对塑料件的作用时间。

7、易断裂产品于直角处加R角。

8、治具宜制成缓冲,易震裂或断之产品。如软性树脂或覆盖软木塞等(此项指不影响熔接强度)。

9、机台段数降低或减少上模扩大比。

以上就是详细的改善超声波焊接产品表面出现裂痕的原因及解决方法,希望有助于您在生产中减少产品伤痕的问题。如这些方法还不能彻底的解决您的问题,那么建议你重新购买一台高品质的超声波焊接机,众所周知超声波焊接机本身的品质和焊接精度是非常非常重要的。